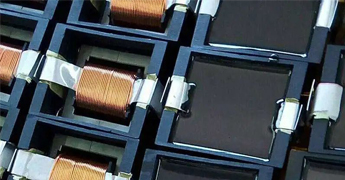

环氧灌封胶应用于精密电子元器件、模块电源、继电器、电容、互感器、接线盒、LED、电器等灌封保护,并提供有效的粘接、防震、绝缘效果。在施工操作的时候,按配比取量,A、B 剂混合后,需充分搅拌均匀后进行脱泡,最后才能完成灌封工作。

环氧灌封胶施工时需要注意的事项

预防沉降

环氧灌封胶出现沉降现象是比较常见的,如果出现沉降现象,胶水就会出现上层粘度低,下层粘度高的现象,应将环氧灌封胶混合搅拌均匀。

灌封胶配比

要混合搅拌均匀,不然会出现一系列环氧灌封胶固化的问题(下面会讲到)。

脱泡

为了防止气泡对胶体性能的影响,建议用户配好胶后使用真空进行脱泡,如果环氧灌封胶自排泡性能差,固化后胶体内及表面肯定会有较多气泡,气泡越多,影响整体灌封性能,甚至导致灌封失效,需要重新施工,所以脱泡还是必要的工序。

环氧灌封胶在使用时会出现的问题

胶水不固化

要考虑固化剂放置太少或太多(比例差别很大),A剂胶水储存时间较长,或者使用前未搅拌或搅拌不均匀,B胶储存时间较长,固化剂失效。

胶水固化后柔软

胶水比例不正确,重量比例偏差较大,A胶水储存时间比混合之前更长或不均匀搅拌。

胶水固化不完全

A胶长时间储存出现分层,使用前未搅拌或搅拌不均匀。

胶水固化后表面不平整或有气泡

固化过快,加热固化温度过高、接近或超过操作时间灌胶,调胶或灌封过程带入过多气泡,自排泡性能不好,且未真空脱泡。

胶水固化后表面有油污状

在灌胶过程中水分过于潮湿,A胶水的储存时间较长,使用前未搅拌或搅拌不均匀。

以上均是在使用

环氧灌封胶时会出现的问题,多数都是搅拌不均匀导致,因此在灌胶前一定要注意按重量比充分搅拌均匀后再使用。